Hvad er udfordringerne i TPU -arkstøbning?

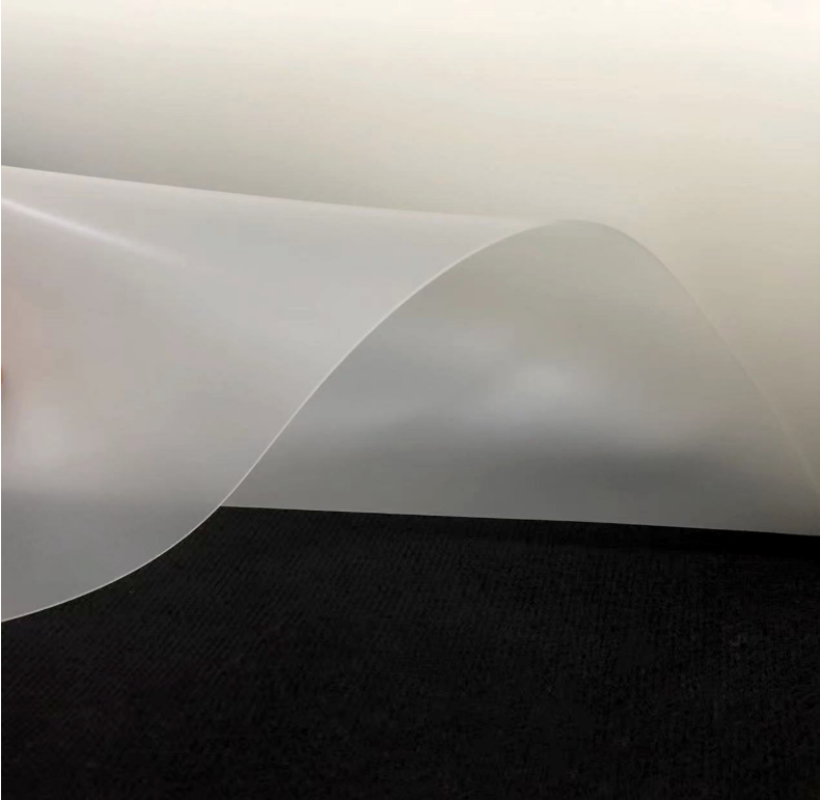

TPU Sheet Extruder Machine Tilbyder en kombination af elasticitet, slidstyrke, vejrbestandighed og miljømæssig genanvendelighed, hvilket gør den meget brugt i medicinske, sportsgrene og emballageapplikationer. Imidlertid fører dens brede hårdhedsområde (land en 60 til land D 80), følsom smeltviskositet og følsomhed over for hydrolyse og termisk nedbrydning til tre kerneudfordringer under støbningsprocessen: ensartethedskontrol, ydeevne vedligeholdelse og processtabilitet. De specifikke udfordringer, deres årsager og virkninger er som følger:

1. Råmateriale Forbehandling: Fugtkontrol er udfordrende og påvirker direkte arkkvalitet.

TPU er en meget hygroskopisk polymer. Urethanbindingerne i dens molekylære struktur reagerer let med vand. Overskridelse af fugtighedsindholdet i råmaterialet kan føre til en række problemer under støbningsprocessen. Dette er den primære forbehandlingsudfordring for TPU-arkstøbning. Vanskeligheder:

Hurtig fugtighedsabsorption og vanskeligheder ved fuldstændig fjernelse: TPU -pellets udsat for luft i kun en time kan se deres fugtighedsindhold stige fra 0,03% (den acceptable værdi) til over 0,1%. Absorptionshastigheden fordobles i miljøer med fugtighed> 60%. Desuden trænger fugt let ind i pellets, hvilket gør det vanskeligt at fjerne fuldstændigt med konventionel tørring.

Vindue med smalt tørringsparameter: Hvis tørringstemperaturen er for lav (<80 ° C), kan fugt ikke fordampe fuldt ud. Hvis temperaturen er for høj (> 120 ° C), blødgør TPU'en og stikker for tidligt sammen, danner "klumpede agglomerationer" og forhindrer korrekt fodring. Hvis tørretiden er for kort (<4 timer), forbliver fugt, mens hvis den er for lang (> 8 timer), vil TPU -molekylkæderne blive lidt nedbrudt, hvilket reducerer dens elasticitet.

Direkte påvirkning: Efter dannelse vises bobler og pinholes på overfladen af arket (forårsaget af høj-temperatur fordampning af fugt), og "sølvstrimler" vil dannes internt (på grund af ujævn smeltestrøm forårsaget af fugtighedsdamp). I alvorlige tilfælde kan arket delaminere, og mekaniske egenskaber (såsom trækstyrke) kan falde med 15%-30%. Ii. TPU -arkekstruderingstøbning: Meltestrøm og temperaturstyring er kerne tekniske flaskehalse

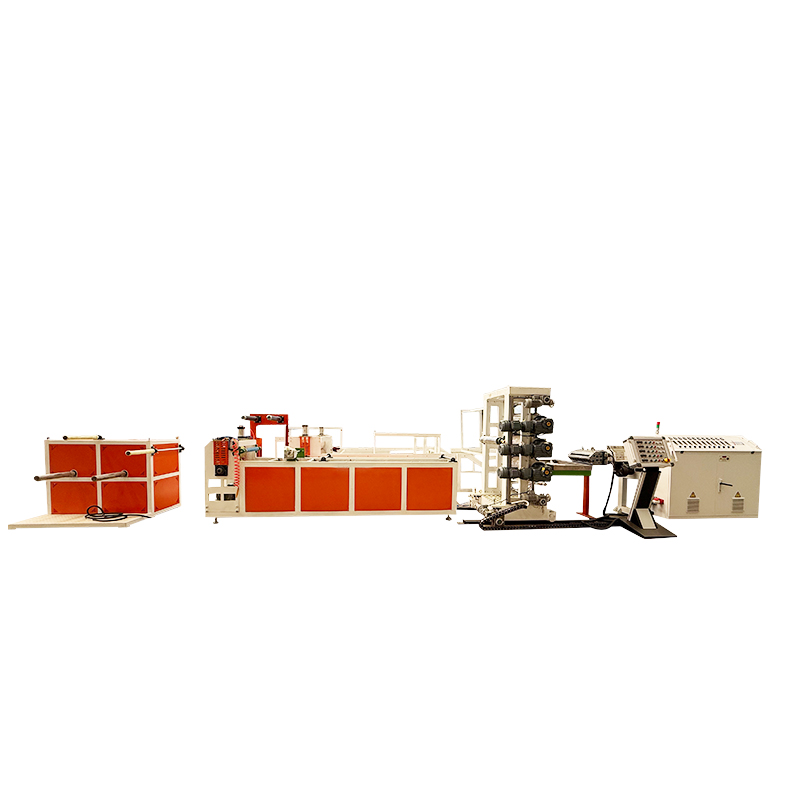

Mainstream TPU-arkstøbningsprocessen er "enkeltskru/dobbeltskruekstrudering efterfulgt af kalender." TPU-smelte udviser imidlertid betydelige ikke-Newtonian-egenskaber (viskositet er følsom over for temperatur- og forskydningshastighed), og proceskompatibiliteten af TPU'er med varierende hårdhed varierer markant. Dette gør det vanskeligt at kontrollere ensartethed og stabilitet under ekstrudering, en vigtig operationel udfordring for udstyret.

1. Følsom smelteviskositet kan let føre til ujævn pladetykkelse.

Årsager til vanskeligheder:

TPUs smelteflowhastighed (MFR) er ekstremt følsom over for temperatursvingninger: for hver 10 ° C stigning i temperaturen kan MFR stige med 20% -30% (sammenlignet med kun 5% -10% for standard PP). Hvis temperaturen på den ekstruder tønde svinger med ± 3 ° C på tværs af sektioner, vil smelteviskositeten variere markant, hvilket resulterer i ujævn die udladningshastighed. Dårlig forskydningshastighedstilpasning: blød TPU (land en 60-80) har lav smelteviskositet. Over for høje skruehastigheder (> 60 o / min) kan let forårsage smeltefraktur (ru og rynkede materielle overflader). Hard TPU (Shore D 60-80) har høj smelteviskositet, så lave hastigheder (<30 o / min) kan føre til utilstrækkelig plastisering, hvilket resulterer i ikke-meltede partikler i arket.

Direkte påvirkning: Arvning af arktykkelse overstiger tolerancer (acceptabel afvigelse ≤ ± 0,05 mm, ofte overstiger ± 0,1 mm). Vaskemærker er almindelige i områder, hvor materialet er for tykt, mens brud er almindeligt i områder, hvor materialet er for tyndt. Dette gør arket uegnet til applikationer med høj præcision såsom medicinske film. 2. Ekstremt høj temperaturstyring Præcision er påkrævet for at undgå termisk nedbrydning og ydelsestab.

Vanskeligheder:

TPU Sheet Extruder Machine Har et smalt termisk stabilitetsområde: De fleste TPU -behandlingstemperaturer spænder kun fra 200 ° C til 230 ° C. Temperaturer over 240 ° C forårsager molekylær kædebrud (nedbrydning af urethanbindinger), der frigiver gasser såsom CO₂, hvilket resulterer i "brændte partikler" (små sorte pletter) i arket. Temperaturer under 190 ° C resulterer i utilstrækkelig smeltefluiditet, hvilket forhindrer, at dysehulen fyldes, hvilket resulterer i "mangel."

Tønntemperaturgradient-matching er vanskelig: TPU-ekstrudering kræver en streng "lavtemperaturfodring-medium-temperaturplastificering-High-temperatur homogenisering" gradient (f.eks. 180 ° C-190 ° C i sektionen for fodring i 200 ° C-210 ° C i plastificeringsafsnittet og 210 ° C-220 ° C i homogeniseringsafsnittet). En gradientforskel på mindre end 10 ° C resulterer i ujævn plastik; En gradientforskel over 30 ° C kan let føre til lokal overophedning og nedbrydning. Direkte påvirkninger: Arkmekaniske egenskaber (såsom forlængelse ved pause) forværres, den elastiske genvindingshastighed for bløde TPU falder fra 90% til under 70%, og hårdheden af hård TPU falder med 5-10 landgrader. Overfladen er tilbøjelig til gulning (forårsaget af nedbrydningsprodukter), der påvirker udseendet.

For det tredje er TPU -arkkalenderudstyr: det er vanskeligt at afbalancere overfladekvalitet og dimensionel stabilitet

Efter ekstrudering skal TPU -ark formes (styring af tykkelse og fladhed) ved hjælp af et kalenderrulle -system. TPU har imidlertid en stærk elastisk hukommelseseffekt (tilbøjelig til rebound efter afkøling) og en høj termisk krympningshastighed (typisk 3%-5%, 2-3 gange den for PP). Dette gør det vanskeligt at samtidig opnå både overfladet glathed og dimensionel nøjagtighed under kalenderprocessen og præsenterer en nøglepost-formudfordring. Sværhedsgrad 1: Matchende kalenderrulstemperatur og tryk.

Hvis kalenderrulstemperaturen er for lav (<60 ° C), afkøles TPU -smeltet for hurtigt på rulleoverfladen og kan ikke fuldt ud klæbe fast til rulleoverfladekrodsets struktur, hvilket resulterer i en mat og diset arkoverflade.

Hvis trykket er for højt (> 15MPa), er blød TPU tilbøjelig til at "rulle -mærke rest" (rulleoverfladeteksturen presses for dybt), mens hård TPU er tilbøjelig til at "stressekrakning" i kanterne. Hvis trykket er for lavt (<5MPa), kan bobler inden i smelten ikke fjernes, hvilket resulterer i ujævn pladetæthed. Sværhedsgrad 2: Konflikt mellem afkøling og dimensionel krympning. Efter at TPU -arket kommer ud af kalenderrullerne (ved en temperatur på ca. 80 ° C til 100 ° C), skal det hurtigt afkøles til under 40 ° C ved en "kølingsrulleenhed." Imidlertid kan afkøling for hurtigt føre til intern stresskoncentration i arket, hvilket gør det tilbøjeligt til at fordrive (f.eks. Bøjning af kanterne) under efterfølgende opbevaring. Afkøling for langsomt (> 30 sekunder) får TPU til at fortsætte med at krympe, hvilket fører til øget dimensionel afvigelse (f.eks. 2% til 3% krympning i langsgående retning), hvilket gør det uegnet til efterfølgende skæring. Iv. TPU -arkudstyr Tilpasningsevne: Konventionelt plastudstyr kræver målrettet ændring

TPU -arkstøbningsudstyr kan ikke direkte bruge konventionelt PP/PE -ekstruderingsudstyr. Kernekomponenter skal ændres, ellers vil de førnævnte vanskeligheder blive forværret. Dette repræsenterer en skjult vanskelighed på udstyrsniveau:

Modifikation af skruestruktur: Konventionelle skruer (såsom gradientskruer) har lav plastificeringseffektivitet til TPU og er tilbøjelige til lokaliseret overophedning. De skal erstattes med "barriere skruer" (med en yderligere blandingssektion) for at forbedre plasticiserende ensartethed, men denne ændring er dyr (ca. 50.000 til 100.000 yuan pr. Enhed).

Die designoptimering: Konventionelle flade dies er tilbøjelige til at "smelte tilbageholdelse" ved udladningsporten (TPU forbliver i hjørnerne af matrisen i en længere periode, hvilket fører til nedbrydning). En "torpedo-hoved matrice" er påkrævet for at reducere døde zoner, og matrisen skal være nøjagtigt justerbar (med en nøjagtighed på ± 0,01 mm). Ellers kan ensartethed ikke opnås for tynde TPU -ark (tykkelse <0,1 mm).

Træk- og viklingskontrol: TPU-ark er meget elastiske, og "konstant spændingskontrol" af konventionelle slukningsmaskiner er utilstrækkelig. Det er tilbøjeligt til fiasko (spændingssvingninger på ± 5% vil få arket til at strække og deformere) og skal erstattes med et "servo-motortraktionssystem" med realtidsjustering af spændingssensoren. Når viklingen, skal en "overfladevindingsmetode" også vedtages (for at undgå kant -rynker forårsaget af midtvikling), hvilket markant øger udstyrsinvesteringsomkostningerne.